Cada vez que se utiliza el término motor eléctrico o generador, tendemos a pensar que la velocidad de rotación de estas máquinas está totalmente controlada sólo por la tensión aplicada y la frecuencia de la corriente de la fuente. Pero la velocidad de rotación de una máquina eléctrica se puede controlar precisamente también mediante los controles eléctricos. La principal ventaja de este, es el control de movimiento, que se puede optimizar fácilmente con la ayuda del controlador. En palabras muy simples, los sistemas que controla el movimiento de las máquinas eléctricas, son conocidos como controles eléctricos. Un sistema de control eléctrico típico está montado con un motor eléctrico y un sofisticado sistema de control, que controla la rotación del eje del motor. Hoy en día, este control se puede llevar fácilmente con la ayuda de un software. Por lo tanto, el controlamiento se vuelve más preciso. Este sistema de control es ampliamente utilizado en gran número de aplicaciones industriales y domésticas.

Cuando se hace referencia a los controles eléctricos, nos estamos refiriendo a aquellas variables de salida que tiene un controlador de un proceso. La salida de un controlador puede ser configurada de tal manera que pueda ofrecer el mejor servicio de la variable obtenida de un proceso a controlar, es así como se puede elegir desde un tipo “On-Off” hasta un control más exacto. Un controlador es un instrumento que toma la señal desde un sensor, la compara con un “setpoint” y ajusta la salida de control. Existen variados tipos de controladores, pero la mayoría presenta al menos un tipo de control de salida.

Cuando se hace referencia a los controles eléctricos, nos estamos refiriendo a aquellas variables de salida que tiene un controlador de un proceso. La salida de un controlador puede ser configurada de tal manera que pueda ofrecer el mejor servicio de la variable obtenida de un proceso a controlar, es así como se puede elegir desde un tipo “On-Off” hasta un control más exacto. Un controlador es un instrumento que toma la señal desde un sensor, la compara con un “setpoint” y ajusta la salida de control. Existen variados tipos de controladores, pero la mayoría presenta al menos un tipo de control de salida.

TIPOS DE CONTROLES ELÉCTRICOS.

On-Off Control: La selección del controlador para una aplicación específica depende del grado de control requerido por dicha aplicación. Las aplicaciones simples requieren solo de un control denominado “On-Off”, este tipo de control es aplicable, por ejemplo, en los termostatos de artefactos domésticos, en otras palabras la salida del control estará 100% On (activada) o 100% Off (desactivada). La sensibilidad de este tipo de control (a veces llamado “hysteresis” o “deadband”) está diseñada para operar, dependiendo del elemento a controlar, dentro de un rango cercano a los puntos de activación y así llevar la operación de “Off” a “On”. El diseño en “Hysteresis” previene que la salida no conmute rápidamente de “Off” a “On”, si la hysteresis está programada en un rango muy estrecho la salida comenzaría a cambiar de estado tan rápido que producirá en una disminución del tiempo de vida útil de algún relé o contacto y, además, la elevación de temperatura en los componentes; por lo tanto esta hysteresis debería estar programada con un suficiente tiempo de retardo para evitar esta condición.

Time Proportioning: Recibe este nombre aquel control de un determinado proceso m ás exacto que el control On-Off. Este tipo de control opera de manera muy similar al On-Off cuando la temperatura opera fuera de la llamada Banda Proporcional. La banda proporcional es un área situada alrededor del setpoint en donde el Time Proportioning opera, cuando el proceso de la temperatura ingresa a la banda proporcional (acercamiento al set point) el ciclo de trabajo se acerca al tiempo de activación (time On) y el tiempo de desconexión (Time Off) comienza a variar. Cuando el proceso se encuentra en el nivel más bajo de la Banda proporcional el tiempo de activación (On) es más largo que el tiempo de apagado (Off), bajo esta condición el proceso tiende a acercarse al set point y es en este momento que el tiempo de activación comienza a ser más corto y el tiempo de apagado más largo, lo que permite que la temperatura del proceso aumente en forma controlada hasta llegar a un punto bajo el set point consiguiéndose así el control, la diferencia que existe entre el punto de control y el set point es denominada “droop”.

ás exacto que el control On-Off. Este tipo de control opera de manera muy similar al On-Off cuando la temperatura opera fuera de la llamada Banda Proporcional. La banda proporcional es un área situada alrededor del setpoint en donde el Time Proportioning opera, cuando el proceso de la temperatura ingresa a la banda proporcional (acercamiento al set point) el ciclo de trabajo se acerca al tiempo de activación (time On) y el tiempo de desconexión (Time Off) comienza a variar. Cuando el proceso se encuentra en el nivel más bajo de la Banda proporcional el tiempo de activación (On) es más largo que el tiempo de apagado (Off), bajo esta condición el proceso tiende a acercarse al set point y es en este momento que el tiempo de activación comienza a ser más corto y el tiempo de apagado más largo, lo que permite que la temperatura del proceso aumente en forma controlada hasta llegar a un punto bajo el set point consiguiéndose así el control, la diferencia que existe entre el punto de control y el set point es denominada “droop”.

Current Proportioning: En este tipo de control el controlador envía una sal ida que va de 4 a 20mA DC, una señal de 20mA energizará al 100% el calefactor por el contrario una señal de 4mA lo des-energizará por completo. La señal del controlador variará de acuerdo al rango que se produce con el valor de la temperatura del proceso y la fijada en el setpoint aplicando la señal correspondiente al calefactor, normalmente a través de un SCR. En este tipo de control existe una relación lineal continua entre el valor de la variable controlada y la posición del elemento final de control.

ida que va de 4 a 20mA DC, una señal de 20mA energizará al 100% el calefactor por el contrario una señal de 4mA lo des-energizará por completo. La señal del controlador variará de acuerdo al rango que se produce con el valor de la temperatura del proceso y la fijada en el setpoint aplicando la señal correspondiente al calefactor, normalmente a través de un SCR. En este tipo de control existe una relación lineal continua entre el valor de la variable controlada y la posición del elemento final de control.

Position Proportioning: Control que utiliza un elemento adicional para su funcionamiento denominado SlideWire, el control se realiza a través de la función current proportioning la que permite controlar la posición de un dispositivo en un rango de 0 – 90 grados. Este control se realiza utilizando un sensor del tipo SlideWire que entrega una señal de 4-20mA dependiendo del ángulo de posición que se encuentre el actuador, la conexión típica de este control se observa en la figura, donde aparece la conexión de la señal, termocupla y control de los reles que determinan el sentido de giro y movimiento del motor que posiciona al actuador.

VARIADOR DE VELOCIDAD

El Variador de Velocidad (VSD) es en un sentido amplio un dispositivo o conjunto de dispositivos mecánicos, hidráulicos, eléctricos o electrónicos empleados para controlar la velocidad giratoria de maquinaria, especialmente de motores. También es conocido como Accionamiento de Velocidad Variable (ASD). De igual manera, en ocasiones es denominado mediante el anglicismo Drive o control eléctrico. La maquinaria industrial generalmente es accionada a través de motores eléctricos, a velocidades constantes o variables, pero con valores precisos. No obstante, los motores eléctricos generalmente operan a velocidad constante o casi-constante, y con valores que dependen de la alimentación y de las características propias del motor, los cuales no se pueden modificar fácilmente. Para lograr regular la velocidad de los motores, se emplea un controlador especial que recibe el nombre de variador de velocidad. Los variadores de velocidad se emplean en una amplia gama de aplicaciones industriales. Un variador de velocidad puede consistir en la combinación de un motor eléctrico y el controlador que se emplea para regular la velocidad del mismo. La combinación de un motor de velocidad constante y de un dispositivo mecánico que permita cambiar la velocidad de forma continua (sin ser un motor paso a paso) también puede ser designado como variador de velocidad.

El Variador de Velocidad (VSD) es en un sentido amplio un dispositivo o conjunto de dispositivos mecánicos, hidráulicos, eléctricos o electrónicos empleados para controlar la velocidad giratoria de maquinaria, especialmente de motores. También es conocido como Accionamiento de Velocidad Variable (ASD). De igual manera, en ocasiones es denominado mediante el anglicismo Drive o control eléctrico. La maquinaria industrial generalmente es accionada a través de motores eléctricos, a velocidades constantes o variables, pero con valores precisos. No obstante, los motores eléctricos generalmente operan a velocidad constante o casi-constante, y con valores que dependen de la alimentación y de las características propias del motor, los cuales no se pueden modificar fácilmente. Para lograr regular la velocidad de los motores, se emplea un controlador especial que recibe el nombre de variador de velocidad. Los variadores de velocidad se emplean en una amplia gama de aplicaciones industriales. Un variador de velocidad puede consistir en la combinación de un motor eléctrico y el controlador que se emplea para regular la velocidad del mismo. La combinación de un motor de velocidad constante y de un dispositivo mecánico que permita cambiar la velocidad de forma continua (sin ser un motor paso a paso) también puede ser designado como variador de velocidad.

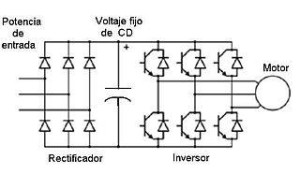

Un variador de frecuencia (es un sistema para el control de la velocidad rotacional de un motor de corriente alterna (AC) por medio del control de la frecuencia de alimentación suministrada al motor. Un variador de frecuencia es un caso especial de un variador de velocidad. Los variadores de frecuencia son también conocidos como drivers de frecuencia ajustable (AFD), drivers de CA, microdrivers o inversores. Dado que el voltaje es variado a la vez que la frecuencia, a veces son llamados drivers VVVF (variador de voltaje variador de frecuencia).

Los dispositivos variadores de frecuencia operan bajo el principio de que la velocidad síncrona de un motor de corriente alterna (CA) está determinada por la frecuencia de CC suministrada y el número de polos en el estator.

FALLAS DE MOTOR ELÉCTRICO

Son innumerables los factores que pueden producir daños a los motores eléctricos. La importancia de prevenir y diagnosticar a tiempo una falta obliga a investigar permanentemente los factores que las producen. Las averías más frecuentes en los motores son ocasionadas por problemas de tipo eléctrico. Pero también existe un porcentaje apreciable producido por daños mecánicos u otros factores.

Con base en la experiencia. Se puede afirmar que las fallas más comunes en el aislamiento son producidas por los siguientes factores:

– Calor o frio excesivos.

– Humedad.

– Acumulación de polvo y suciedad.

– Medio ambiente corrosivo.

– Vibraciones excesivas.

– Envejecimiento por tiempo de servicio.

– Sobrecarga.

Las fallas eléctricas generalmente son ocasionadas por el deterioro del sistema de aislamiento de los devanados. Como resultado de sobrecargas prolongadas, operación del motor en una sola fase. Voltajes de alimentación desbalanceados y envejecimiento del material aislante. Estos defectos pueden ser causados por malas conexiones, contactos débiles y/o sucios, mala operación de los fusibles, incorrecta calibración en los sistemas de protección, etcétera.

En Motores y Drives Eléctricos de las Californias MODECA, entendemos la importancia de mantener tus motores eléctricos funcionando a la perfección. Nuestro taller especializado en reparación y mantenimiento de motores eléctricos está equipado con la tecnología y el conocimiento necesarios para diagnosticar y reparar cualquier falla, desde problemas de control eléctrico hasta fallas en los variadores de velocidad. Visítanos y descubre cómo nuestros servicios pueden optimizar el rendimiento de tus máquinas industriales y domésticas.